Tam Otomatik Ekmek Kırıntısı Üretim Hattına Giriş

1. Üretim süreci besleme, karıştırma, şişirme, soğutma, kırma vb. içerir. Ekmek kepeği üretimine yönelik geleneksel pişirme yöntemleriyle karşılaştırıldığında şişirme teknolojisinin yüksek verim, sürekli üretim, enerji tasarrufu ve iş gücü tasarrufu gibi avantajları vardır;

2. Ürünlerin tat ve kalite farkı minimum düzeyde olup, geleneksel ekmek kepeği üretim sürecinin büyük ölçüde yerini almakta ve ürün kategorisini zenginleştirmektedir. Artık kırıntıların görünümüyle sınırlı değil ve hammadde seçimi de daha çeşitli;

Şirketimiz tarafından geliştirilen ekmek kırıntısı üretim hattı, un veya diğer toz haline getirilmiş tahıl hammaddelerini kırıntılara, iğne şeklinde veya pul şeklinde ekmek kırıntılarına ve kar tanesi pullarına dönüştüren çift vidalı ekstrüzyon şişirme işlemini benimser. Üretim süreci besleme, karıştırma, şişirme, soğutma, kırma vb. içerir. Ekmek kepeği üretimine yönelik geleneksel pişirme yöntemleriyle karşılaştırıldığında şişirme teknolojisinin kullanımı, yüksek verim, yüksek sürekli üretim kapasitesi, enerji tasarrufu ve iş gücü tasarrufu gibi avantajlara sahiptir. Üstelik ürünlerdeki tat ve kalite farkının minimum düzeyde olması, geleneksel ekmek kepeği üretim prosesinin yerini büyük ölçüde almakta ve ürün kategorisini zenginleştirmektedir. Artık kırıntıların görünümüyle sınırlı değil ve hammadde seçimi de daha çeşitli.

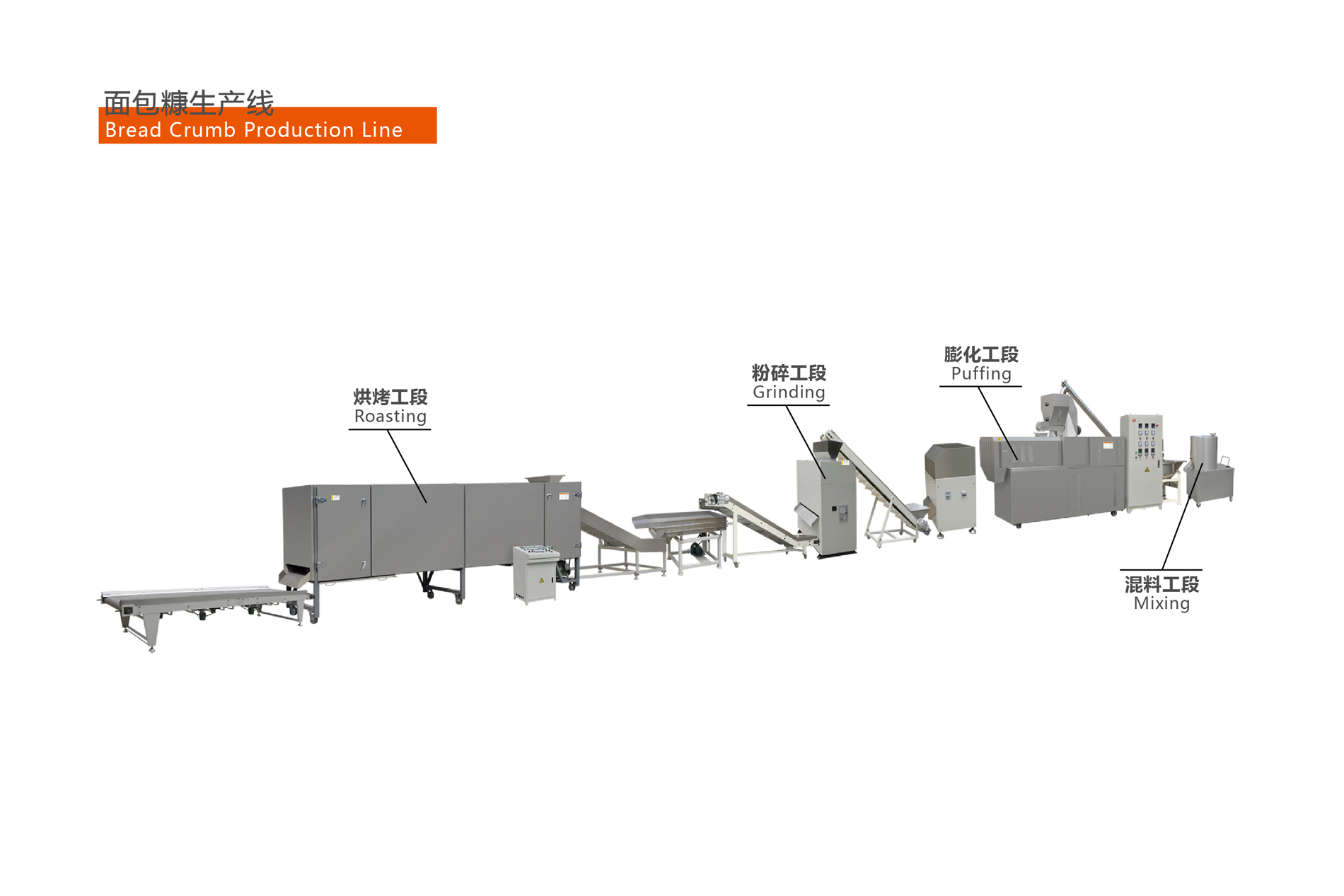

Ekmek kırıntısı üretim hattının proses akışına giriş:

1. Mikser: Üretim için gerekli olan hammaddeleri belirli bir miktar su ile eşit şekilde karıştırın. Bu üretim hattında esas olarak ana hammadde olarak un, mısır unu vb. Kullanılmaktadır.

2. Spiral besleme makinesi: Karışık hammaddeler ekstruderin besleme hunisine taşınır ve spiral çubuk beslemenin kullanılması, kolay dağılma olmadan düzgün ve istikrarlı besleme sağlayabilir. Spiral çubuk ayrıca ham maddeler üzerinde ikincil karıştırma da gerçekleştirerek onları daha üniform hale getirebilir.

3. Çift vidalı ana makine: Karışık hammaddeler burada ekstrüde edilir ve genişletilir, hammaddelerin orijinal moleküler yapısı değiştirilir, genişlemelerine neden olur ve son olarak bir ekstrüder tarafından ekstrüde edilir ve oluşturulur.

4. Ekmek kepeği kesme makinası: Ekstruder tarafından ekstrüde edilen yarı mamul ürünleri aynı boyuttaki ürünlere kesin.

5. Büyük elevatör: Kesilen ürünü bir sonraki ekipmana taşıyın.

6. Toz ve kepek makinası: Taşınan yarı mamulleri kırarak aynı ebattaki ürünler gibi toz ve kırıntı haline getirir.

7. Z-taşıyıcı: Ürünü bir sonraki cihaza iletir.

8. Kepek eleme makinesi: Ezilmiş ve şekillendirilmiş ürünleri eleyin, niteliksiz ürünleri seçin ve kırdıktan sonra tekrar kullanın, hammaddeden tasarruf edin ve ürün kalitesini sağlayın.

9. Büyük asansör: Elenen ürünleri fırına taşıyın ve asansörün yüksekliği fırının yüksekliğine göre serbestçe ayarlanabilir.

10. Üç katmanlı elektrikli fırın: İç nemi azaltmak için ürünü kurutun, böylece gevrek olur ve saklaması kolay olur.

11. Soğutma konveyörü: Pişen ürün burada soğutulur ve ambalajlanmak üzere taşınır.

Firmamız tarafından üretilen ekmek kırıntısı üretim hattının birden fazla konfigürasyonu ve verimi vardır ve müşteriler verim gibi faktörlere göre uygun üretim hattı konfigürasyonunu seçebilirler. Aşağıda bu üretim hattındaki çeşitli ekstrüderlerin ana parametrelerine bir giriş yer almaktadır:

| Modeli | Kurulu güç | Güç tüketimi | Kapasite | Boyut |

| SLG65-C | 55.36kw | 36kw | 100-150kg/saat | 30400*2000*2200mm |

| SLG70-A | 95,76kw | 62.24kw | 250-300kg/saat | 32500*2000*2600mm |

| SLG85-A | 140,76kw | 106kw | 350-400kg/saat | 33000*3000*3000mm |

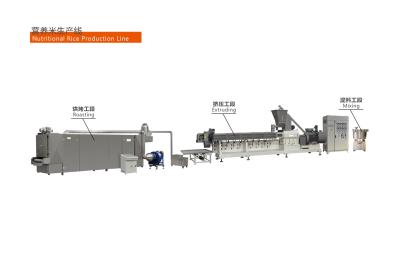

İlgili Ürünler

İlgili Haberler

Başarıyla gönderildi

En kısa sürede sizinle iletişime geçeceğiz